+86-519-83387581

সম্পূর্ণ স্বয়ংক্রিয় স্ক্রিন প্রিন্টিং মেশিন ব্যবহার করার সময়, মুদ্রণের গুণমান এবং উত্পাদন দক্ষতা নিশ্চিত করতে কখনও কখনও মেশিনের আকার সামঞ্জস্য করা প্রয়োজন। যদি জাল স্ক্রিনটি ভারসাম্যহীন বা স্ক্রিনের ব্যবধানটি ভুল হয় তবে এটি মুদ্রণের গুণমান এবং উত্পাদন উভয় গতি সরাসরি প্রভাবিত করবে। নীচে, আমরা মসৃণ অপারেশন এবং সুনির্দিষ্ট মুদ্রণের ফলাফলগুলি নিশ্চিত করতে কীভাবে সম্পূর্ণ স্বয়ংক্রিয় স্ক্রিন প্রিন্টিং মেশিনের কী পরামিতিগুলি সঠিকভাবে সামঞ্জস্য করতে পারি তা ভাগ করে নেব।

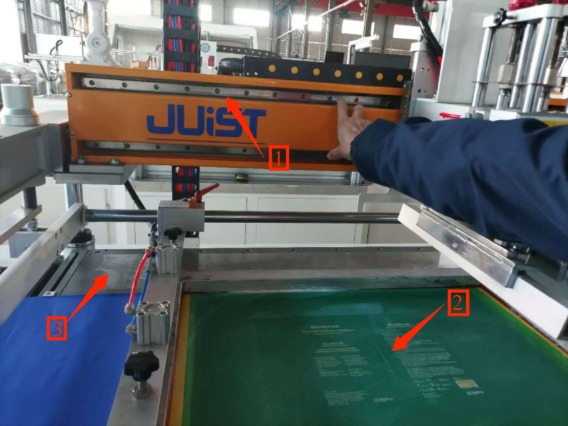

1। রেল, জাল স্ক্রিন এবং কাজের প্ল্যাটফর্মের সমান্তরালতা সামঞ্জস্য করা

রেল, জাল স্ক্রিন এবং কাজের প্ল্যাটফর্ম একে অপরের সমান্তরাল কিনা তা নিশ্চিত করা অপরিহার্য। যদি তারা সমান্তরাল না হয় তবে স্ক্রিন প্রিন্টিং মেশিনটি সঠিকভাবে কাজ করতে অক্ষম হবে। সাধারণত, হয় রেল বা প্ল্যাটফর্মটি তাদের সমান্তরালতা নিশ্চিত করতে সামঞ্জস্যের জন্য একটি রেফারেন্স হিসাবে ব্যবহৃত হয়।

2। প্ল্যাটফর্ম এবং রেল সামঞ্জস্য করা

প্ল্যাটফর্ম এবং রেল অবশ্যই একে অপরের সমান্তরাল হতে হবে। স্কিজি রেল বরাবর সরে যায় এবং প্ল্যাটফর্ম এবং রেল সমান্তরাল না হলে, স্কিজি প্ল্যাটফর্মে অভিন্ন চাপ প্রয়োগ করবে না এবং ফাঁকগুলি তৈরি হতে পারে, যার ফলে অসামঞ্জস্যপূর্ণ মুদ্রণের গুণমান তৈরি হতে পারে। এই সমন্বয়টি সাধারণত মেশিনের উত্পাদন প্রক্রিয়া চলাকালীন করা হয় তবে এটি পর্যায়ক্রমে পরীক্ষা করা উচিত।

3। জাল স্ক্রিন এবং প্ল্যাটফর্ম সামঞ্জস্য করা

জাল স্ক্রিনটি অবশ্যই প্ল্যাটফর্মের সমান্তরাল হতে হবে। যদি এই দুটি সমান্তরাল না হয় তবে স্ক্রিনের ফাঁকটি বেমানান হবে, যার ফলে অসম স্কুইজি চাপ এবং জাল স্ক্রিনের বিকৃতি হবে। অতএব, স্থিতিশীল মুদ্রণের ফলাফলগুলি বজায় রাখতে জাল ফ্রেমের নিজেই ফ্ল্যাটনেস অবশ্যই নিশ্চিত করা উচিত।

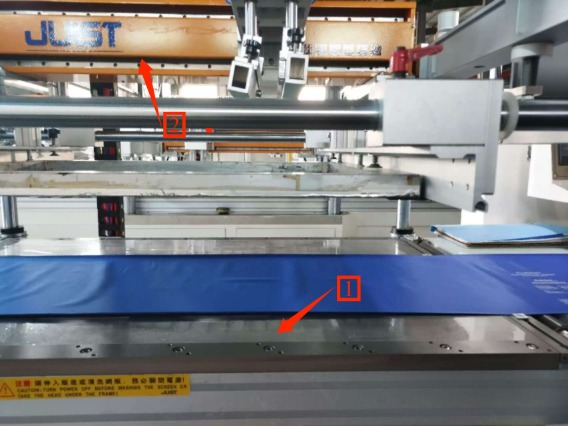

4 .. স্ক্রিনের ফাঁক সামঞ্জস্য করা

স্ক্রিন এবং পণ্যের মধ্যে ব্যবধানটি 2-5 মিমি মধ্যে বজায় রাখা উচিত, যা "স্ক্রিন গ্যাপ" হিসাবে উল্লেখ করা হয়। যথাযথ স্ক্রিন ফাঁক পরিষ্কার মুদ্রণ নিশ্চিত করে, কারণ এটি অস্পষ্ট বা অসামঞ্জস্যপূর্ণ প্রিন্টগুলি এড়িয়ে কালিটিকে আরও দক্ষতার সাথে স্ক্রিন জাল দিয়ে যেতে দেয়।

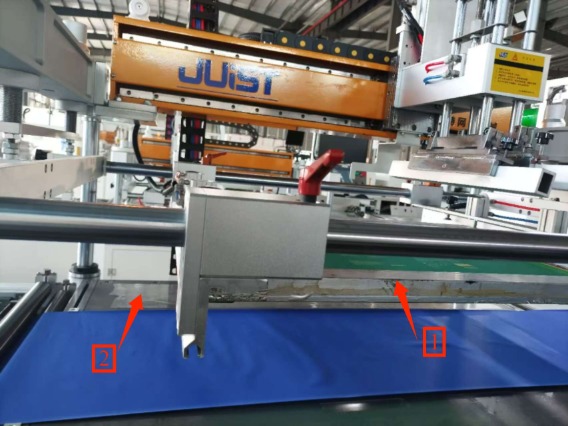

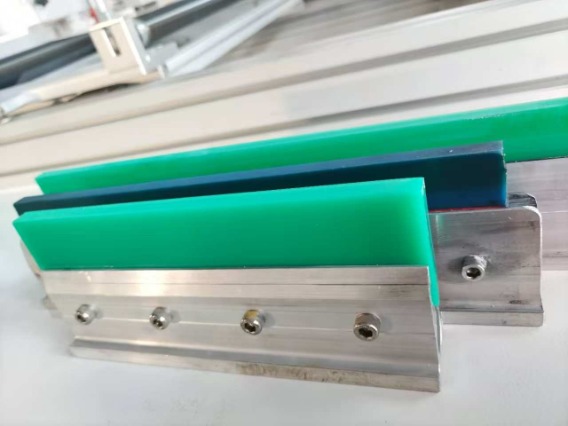

5 .. স্কিজি নিশ্চিত করা তীক্ষ্ণ

স্ক্রিন প্রিন্টিং প্রক্রিয়া চলাকালীন, স্কিজি স্ক্রিনের জালটির সাথে অনুভূমিক যোগাযোগ করে এবং চাপ প্রয়োগ করে। সময়ের সাথে সাথে, স্কিজিটি পরিধান করবে এবং সংঘর্ষের কারণে স্ক্র্যাচ বা নিক বিকাশ করতে পারে। একটি জরাজীর্ণ স্কিজি মুদ্রণের গুণমানকে প্রভাবিত করবে, তাই মুদ্রণের আগে সোজাতা, তীক্ষ্ণতা এবং কোনও ত্রুটিগুলির জন্য স্কিজির প্রান্তটি পরীক্ষা করা অপরিহার্য। কোণে গোলাকার না হয়ে এড়াতে স্কিজি ব্লেডটি তীক্ষ্ণ থাকা উচিত, কারণ এর ফলে অস্পষ্ট প্রিন্ট এবং ঘন রেখা দেখা দেয়।

6 .. মুদ্রণ চাপ সামঞ্জস্য করা

স্ক্রিন প্রিন্টিংয়ে, উচ্চ-মানের প্রিন্ট অর্জনের জন্য উপযুক্ত এবং অভিন্ন মুদ্রণ চাপ গুরুত্বপূর্ণ। মুদ্রণ চাপের প্রাথমিক কাজটি হ'ল স্ক্রিন এবং সাবস্ট্রেটের মধ্যে পর্যাপ্ত যোগাযোগ নিশ্চিত করা। চাপের একটি নির্দিষ্ট স্তরের প্রয়োজন হলেও চাপ তত কম, তত ভাল। অত্যধিক চাপের ফলে স্কিজিকে জালটিতে খুব গভীরভাবে চাপতে পারে, কালি স্থানান্তর হার হ্রাস করে এবং জাল এবং স্কিজির বৃহত্তর বিকৃতি ঘটায়। এটি স্কিজি এবং জালগুলির মধ্যে ঘর্ষণকেও বাড়িয়ে তোলে, যা মুদ্রণের গতি নেতিবাচকভাবে প্রভাবিত করতে পারে এবং সরঞ্জামগুলিতে পরিধান বাড়িয়ে তোলে।