+86-519-83387581

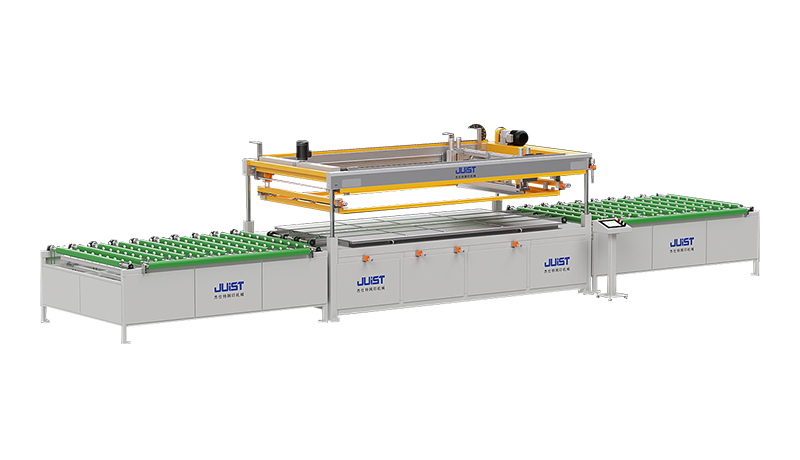

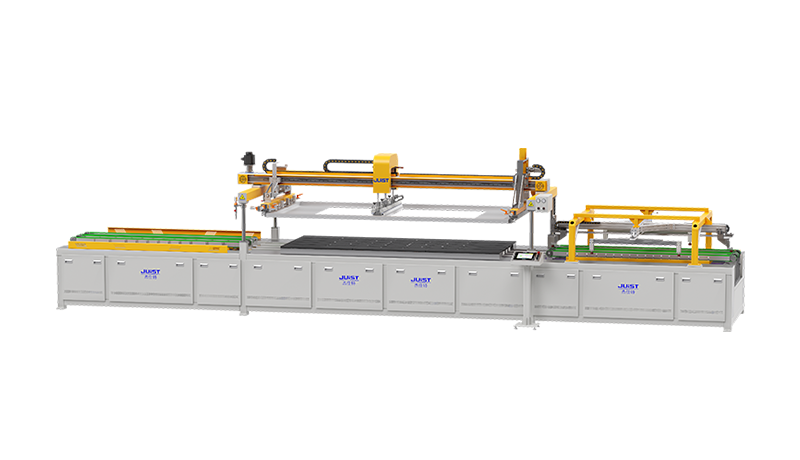

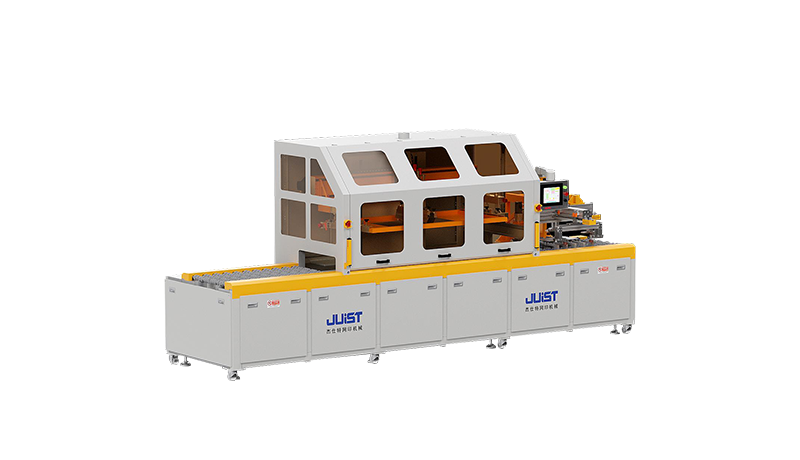

গ্লাস প্রসেসিং শিল্পে, স্ক্রিন প্রিন্টিং মেশিনগুলি একটি অপরিহার্য ভূমিকা পালন করে। প্রায় সব ধরণের গ্লাস প্রসেসিংয়ের জন্য একটি স্ক্রিন প্রিন্টার ব্যবহার প্রয়োজন। নির্দিষ্ট অ্যাপ্লিকেশন প্রয়োজনের উপর নির্ভর করে গ্লাস স্ক্রিন প্রিন্টিং মেশিনগুলি ছয়টি প্রধান ধরণের শ্রেণিবদ্ধ করা যেতে পারে:

যদিও এই মেশিনগুলি উত্পাদনের জন্য অবিচ্ছেদ্য, মুদ্রণ প্রক্রিয়া চলাকালীন বিভিন্ন মানের সমস্যা দেখা দিতে পারে। সাধারণ সমস্যাগুলির মধ্যে রয়েছে নিদর্শন বা লাইনগুলি ঝাপসা, বিকৃত, বিন্দুযুক্ত, প্রান্তগুলিতে জেগে, চিপড বা উত্থিত। এই চ্যালেঞ্জগুলি সমাধান করার জন্য, নিম্নলিখিত সম্ভাব্য কারণগুলি পরীক্ষা করা অপরিহার্য:

1। স্ক্রিন ফ্রেমের স্থায়িত্ব

যদি স্ক্রিন ফ্রেমটি সুরক্ষিতভাবে স্থির না করা হয় তবে এটি মুদ্রণের সময় বিভ্রান্তির কারণ হতে পারে, যার ফলে বিকৃত নিদর্শন বা অস্পষ্ট রেখাগুলি তৈরি হয়। ফ্রেমটি দৃ ly ়ভাবে ইনস্টল করা নিশ্চিত করা মুদ্রণের নির্ভুলতা বজায় রাখার জন্য গুরুত্বপূর্ণ।

2। পর্দা এবং স্তরগুলির মধ্যে দূরত্ব

স্ক্রিন এবং সাবস্ট্রেটের মধ্যে ব্যবধান অবশ্যই অবশ্যই সামঞ্জস্য করা উচিত। খুব বড় একটি ফাঁক ঝাপসা প্রিন্টগুলির ফলস্বরূপ হতে পারে, অন্যদিকে খুব ছোট একটি ফাঁক কালি সমানভাবে ছড়িয়ে পড়া থেকে রোধ করতে পারে। যথাযথ ব্যবধান সর্বোত্তম মুদ্রণের ফলাফল নিশ্চিত করে।

3। স্তর পৃষ্ঠের সমতলতা

সাবস্ট্রেটের পৃষ্ঠের গুণমানটি মুদ্রণ ফলাফলকে সরাসরি প্রভাবিত করে। অসম পৃষ্ঠগুলি বায়ু বুদবুদ, অসম নিদর্শন বা বিকৃত প্রিন্টগুলির কারণ হতে পারে। মুদ্রণ প্রক্রিয়া শুরু করার আগে সর্বদা সাবস্ট্রেট সমতল হয় তা নিশ্চিত করুন।

4। স্কিজি এবং সাবস্ট্রেটের মধ্যে কোণ

স্কিজির কোণ মুদ্রণের সময় প্রয়োগ করা চাপকে প্রভাবিত করে। ভুল কোণগুলি বিকৃতি হতে পারে, বিশেষত সূক্ষ্ম বিবরণে। সঠিক কোণে সামঞ্জস্য করা মসৃণ এবং এমনকি কালি অ্যাপ্লিকেশন নিশ্চিত করে।

5। অভিন্ন মুদ্রণ চাপ

মুদ্রণের সময় ধারাবাহিক চাপ অপরিহার্য। অসম চাপ বা অতিরিক্ত শক্তি অপর্যাপ্ত কালি স্থানান্তর বা অনিয়মিত নিদর্শন হতে পারে। অতিরিক্তভাবে, স্কিজির চলাচলের গতি নিয়ন্ত্রণ করা এবং একই অঞ্চলের মধ্যে বিরতি বা পুনরায় মুদ্রণগুলি এড়ানো ধারাবাহিকতা বজায় রাখার জন্য গুরুত্বপূর্ণ।

6 .. যথাযথ কালি ধারাবাহিকতা

কালিটির সান্দ্রতা মুদ্রণের মানের ক্ষেত্রে মূল ভূমিকা পালন করে। অত্যধিক পাতলা কালি অস্পষ্ট প্রিন্টগুলির ফলস্বরূপ হতে পারে, যখন অতিরিক্ত ঘন কালি স্ক্রিনের জাল দিয়ে কার্যকরভাবে না যেতে পারে, যাতে অস্পষ্ট বা ভাঙা নিদর্শন হয়। কালি যথাযথ ধারাবাহিকতায় মিশ্রিত হয়েছে তা নিশ্চিত করুন।

7। কালি এবং স্ক্রিন জাল মধ্যে সামঞ্জস্যতা

কালি কণার আকার অবশ্যই স্ক্রিন জাল গণনার সাথে মেলে। যদি উচ্চ-জাল স্ক্রিনের জন্য কণাগুলি খুব বড় হয় তবে কালিটি সাবপার প্রিন্টগুলির ফলে পেরিয়ে যাওয়ার জন্য লড়াই করবে। আপনার স্ক্রিনের জন্য ডান কালি নির্বাচন করা অপরিহার্য।

8। শুকনো গতি এবং পরিবেশগত পরিস্থিতি

অত্যধিক দ্রুত কালি শুকানোর গতি, বিশেষত বাতাসের পরিবেশে, পর্দার অকাল ক্লগিংয়ের কারণ হতে পারে, যা অসম্পূর্ণ প্রিন্টগুলির দিকে পরিচালিত করে। একটি নিয়ন্ত্রিত কাজের পরিবেশ বজায় রাখা এবং সময়োপযোগী কালি শুকানো নিশ্চিত করা এই জাতীয় সমস্যাগুলি রোধ করতে পারে।

9। পরিষ্কার এজেন্ট শুকনো

স্ক্রিনটি ধুয়ে বা সাবস্ট্রেট পুনরায় কাজ করার পরে, কোনও অবশিষ্টাংশ পরিষ্কার করা এজেন্ট বা দ্রাবক যা পুরোপুরি শুকানো হয়নি তা মুদ্রণের মানের সাথে আপস করতে পারে। যথাযথ শুকানো প্রস্তুতি প্রক্রিয়া একটি গুরুত্বপূর্ণ পদক্ষেপ।

সমস্যা নির্ণয় এবং সমাধান করা

স্ক্রিন প্রিন্টিংয়ে মানের সমস্যার মুখোমুখি হয়ে গেলে মূল কারণটি সনাক্ত করতে উপরের পয়েন্টগুলি দেখুন। প্রতিটি ফ্যাক্টরকে পদ্ধতিগতভাবে বিশ্লেষণ করুন এবং উপযুক্ত সংশোধনমূলক ব্যবস্থা প্রয়োগ করুন। বর্ণিত অপারেশনাল পদক্ষেপের বাইরেও বেশ কয়েকটি বাহ্যিক কারণ যেমন স্ক্রিন টেনশন, অনুকূল স্ক্রিন-সাবস্ট্রেট দূরত্ব, স্ক্রিন প্রস্তুতি, সাবস্ট্রেট পৃষ্ঠের চিকিত্সা এবং কালি গঠনের-স্ক্রিন প্রিন্টিংয়ের গুণমানকে উল্লেখযোগ্যভাবে প্রভাবিত করতে পারে।

স্ট্যান্ডার্ডাইজড অনুশীলন, সাবধানী ব্যবস্থাপনা এবং সুনির্দিষ্ট প্রযুক্তিগত সমন্বয়গুলি গ্রহণ করে আপনি স্ক্রিন প্রিন্টিংয়ের গুণমানকে উল্লেখযোগ্যভাবে বাড়িয়ে তুলতে পারেন এবং একটি ত্রুটিহীন চূড়ান্ত পণ্য নিশ্চিত করতে পারেন। এটি কেবল উত্পাদন দক্ষতার উন্নতি করে না তবে গ্লাস প্রসেসিং শিল্পে নেতা হিসাবে আপনার ব্র্যান্ডকে প্রতিষ্ঠিত করে গ্রাহকদের সন্তুষ্টিও বাড়ায়। আপনার যদি এখনও কোনও প্রশ্ন থাকে তবে দয়া করে সহায়তার জন্য জুয়েস্টে পেশাদার দলের সাথে যোগাযোগ করুন: বিক্রয়@juistmac.com