+86-519-83387581

সমাবেশের কাজ শুরু হওয়ার আগে, প্রযুক্তিবিদরা নকশা অঙ্কন এবং প্রক্রিয়া মান অনুযায়ী প্রতিটি উপাদানগুলির একটি বিস্তৃত পরিদর্শন পরিচালনা করে। পরিদর্শনটি পৃষ্ঠের গুণমান, মাত্রিক নির্ভুলতা এবং অংশগুলির জ্যামিতিক সহনশীলতার মতো দিকগুলি অন্তর্ভুক্ত করে। যে কোনও সামান্য প্রক্রিয়াকরণ ত্রুটি বা পৃষ্ঠের ত্রুটি সরঞ্জামগুলির ক্রিয়াকলাপের সময় সামগ্রিক কর্মক্ষমতা প্রভাবিত করতে পারে, সুতরাং কঠোর মানের পরিদর্শন পাস করার কেবলমাত্র অংশগুলি সমাবেশ প্রক্রিয়াতে প্রবেশ করতে পারে।

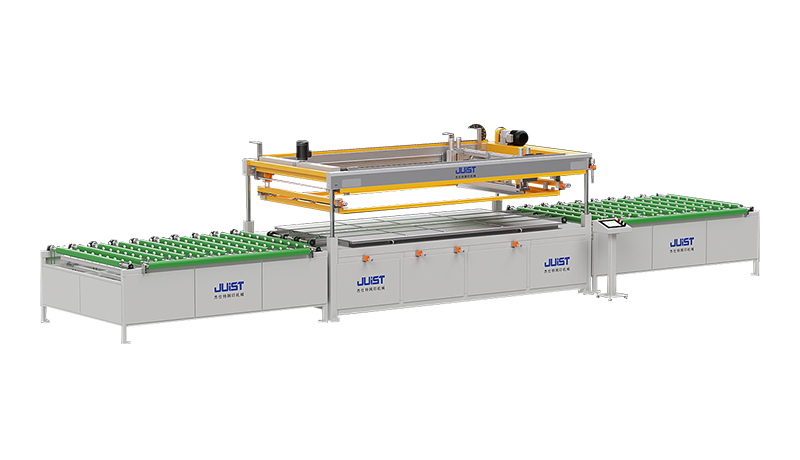

প্রিন্ট হেড এবং স্ক্রিন ইনস্টলেশন সমাবেশ প্রক্রিয়াটির মূল বিষয়বস্তু। দুজনের মধ্যে সমান্তরালতা এবং ফাঁক অভিন্নতা সরাসরি কালি স্থানান্তর প্রভাব এবং মুদ্রিত প্যাটার্নের গুণমানকে প্রভাবিত করে। প্রযুক্তিবিদরা প্রাক-সেট প্যারামিটার অনুসারে মুদ্রণ মাথা এবং পর্দার কোণ এবং উচ্চতা সঠিকভাবে ক্যালিব্রেট করতে উচ্চ-নির্ভুলতা পজিশনিং ফিক্সচার ব্যবহার করে। অনুভূমিক দিকের ক্রমাঙ্কনটিতে, লেজার ক্যালিব্রেটার দ্বারা নির্গত অত্যন্ত কলিমেটেড লেজার বিমটি একটি রেফারেন্স হিসাবে ব্যবহৃত হয় এবং উচ্চ-নির্ভুলতা সেন্সরটি উপাদানটির পৃষ্ঠের প্রতিফলিত আলোর অফসেট ক্যাপচার করতে ব্যবহৃত হয়। অনুভূমিক দিকের সমান্তরাল ত্রুটিটি নিয়ন্ত্রণ করতে প্রতিক্রিয়া ডেটার উপর ভিত্তি করে উপাদানটি সূক্ষ্ম সুরযুক্ত। উল্লম্ব দিকটিতে, উপাদানগুলির উচ্চতা পরিবর্তনটি একটি যথার্থ স্থানচ্যুতি সেন্সর দ্বারা রিয়েল টাইমে পর্যবেক্ষণ করা হয় এবং মুদ্রণ মাথা এবং পর্দার মধ্যে উল্লম্ব দূরত্ব একটি উচ্চ-নির্ভুলতা উত্তোলন ব্যবস্থার সাথে একত্রে নকশার প্রয়োজনীয়তার সাথে সামঞ্জস্য করা হয়। প্রিন্টিং হেড এবং স্ক্রিনের মধ্যে ব্যবধানটি সূক্ষ্ম সুর করার জন্য সমন্বয় প্রক্রিয়াটি দায়ী। প্রক্রিয়াটি একটি উচ্চ-নির্ভুলতা সর্পিল সংক্রমণ এবং একটি মাইক্রো-ফিড কাঠামো গ্রহণ করে। টেকনিশিয়ান একটি মাইক্রোমিটারের মতো পরিমাপ সরঞ্জামগুলির সাথে মিলিত ম্যানুয়াল বা বৈদ্যুতিক ক্রিয়াকলাপের মাধ্যমে ব্যবধান মান অর্জন করে। যদি ফাঁকটি খুব বড় হয় তবে মুদ্রার সময় কালি ছড়িয়ে দেওয়া সহজ, ফলস্বরূপ অস্পষ্ট প্রান্ত এবং প্যাটার্নের ঘন রেখাগুলি তৈরি হয়; যদি ফাঁকটি খুব ছোট হয় তবে প্রিন্টিং হেড এবং স্ক্রিনের মধ্যে ঘর্ষণ বাড়তে পারে, যা প্যাটার্নের দুর্বল কালি স্থানান্তর এবং ভাঙা রেখাগুলির কারণ হতে পারে। কেবলমাত্র একটি যুক্তিসঙ্গত পরিসরের মধ্যে ব্যবধান নিয়ন্ত্রণ করে একটি স্থিতিশীল কালি মুদ্রণের প্রভাবের গ্যারান্টিযুক্ত হতে পারে, উচ্চ-নির্ভুলতা মুদ্রণের জন্য প্রাথমিক শর্তগুলি সরবরাহ করে। ট্রান্সমিশন সিস্টেমের সমাবেশ এবং সরঞ্জামগুলির ভিজ্যুয়াল অ্যালাইনমেন্ট সিস্টেমটিও অত্যন্ত গুরুত্বপূর্ণ। সংক্রমণ ব্যবস্থায়, গাইড রেল, সীসা স্ক্রু এবং বাদামের মতো উপাদানগুলির সমাবেশের যথার্থতা মুদ্রণ প্ল্যাটফর্মের গতির যথার্থতার সাথে সরাসরি সম্পর্কিত। গাইড রেল ইনস্টল করার সময়, ইনস্টলেশন বেস পৃষ্ঠটি অবশ্যই সমতলতা নিশ্চিত করার জন্য অবশ্যই স্থল হতে হবে। ইনস্টলেশন প্রক্রিয়া চলাকালীন, রিয়েল-টাইম পর্যবেক্ষণের জন্য একটি উচ্চ-নির্ভুলতা স্তর এবং সরলতা পরিমাপের যন্ত্র ব্যবহার করা হয় এবং গাইড রেল সোজাতা ত্রুটি মাউন্টিং বোল্ট এবং গ্যাসকেটগুলি সামঞ্জস্য করে নিয়ন্ত্রণ করা হয়। দুটি রেলের সমান্তরালতা নিশ্চিত করার জন্য, পূর্ণ দৈর্ঘ্যের মধ্যে দুটি রেলের সমান্তরাল ত্রুটি ডিজাইনের মানটি পূরণ করে তা নিশ্চিত করার জন্য রেফারেন্স হিসাবে একটি রেল সামঞ্জস্য করতে একটি বিশেষ পরিমাপ ডিভাইস ব্যবহার করা হয়।

সীসা স্ক্রু এবং বাদাম একত্রিত করার আগে একটি মসৃণ পৃষ্ঠ নিশ্চিত করার জন্য পরিষ্কার করা এবং ডেবারিং প্রয়োজন। ঘর্ষণ এবং পরিধান হ্রাস করতে সমাবেশ চলাকালীন বিশেষ গ্রিজ প্রয়োগ করুন এবং সংক্রমণ ছাড়পত্র দূর করতে একটি প্রিলোড ডিভাইস ব্যবহার করুন। প্রিলোড ফোর্সের আকারটি সরঞ্জামের লোড এবং অপারেশন প্রয়োজনীয়তা অনুসারে সঠিকভাবে গণনা করা এবং সামঞ্জস্য করা দরকার। যদি প্রিলোড শক্তি খুব বড় হয় তবে সংক্রমণ প্রতিরোধের বৃদ্ধি হবে এবং যদি এটি খুব ছোট হয় তবে ছাড়পত্র কার্যকরভাবে নির্মূল করা যায় না, সংক্রমণ নির্ভুলতাকে প্রভাবিত করে।

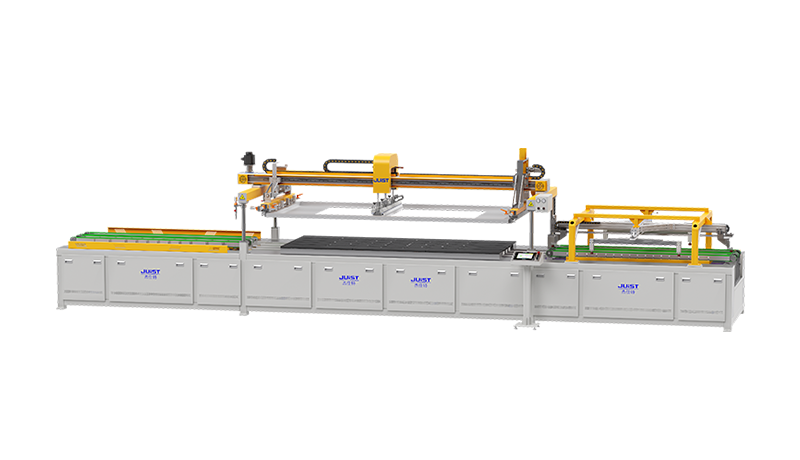

ভিজ্যুয়াল অ্যালাইনমেন্ট সিস্টেমের সমাবেশটি চিত্র অধিগ্রহণের গুণমানকে সরাসরি প্রভাবিত করে। সিসিডি ক্যামেরা এবং লেন্স ইনস্টল করার সময়, ত্রি-মাত্রিক স্থানের অবস্থান সামঞ্জস্য করতে একটি বিশেষ অপটিক্যাল অ্যাডজাস্টমেন্ট ফ্রেম ব্যবহার করা হয় এবং অ্যাডজাস্টমেন্ট ফ্রেমের সূক্ষ্ম-সুরকরণ নকটি অনুভূমিক, উল্লম্ব এবং ঘূর্ণন দিকগুলিতে সুনির্দিষ্ট স্থানচ্যুতি এবং কোণ পরিবর্তনগুলি অর্জন করতে ব্যবহৃত হয়। একই সময়ে, ক্যালিব্রেশন প্লেটটি ভিজ্যুয়াল সিস্টেমটি ক্যালিব্রেট করতে ব্যবহৃত হয়। বিভিন্ন অবস্থান এবং কোণগুলিতে ক্রমাঙ্কন নিদর্শনগুলির শুটিংয়ের মাধ্যমে, ক্যামেরার অভ্যন্তরীণ পরামিতিগুলি (যেমন ফোকাল দৈর্ঘ্য, অধ্যক্ষ পয়েন্ট স্থানাঙ্ক) এবং বাহ্যিক পরামিতিগুলি (যেমন ক্যামেরার অবস্থান এবং ভঙ্গি) চিত্রের সমন্বয় ব্যবস্থা এবং বিশ্ব সমন্বয় সিস্টেমের মধ্যে রূপান্তর সম্পর্ক স্থাপনের জন্য গণনা করা হয়।

আলোর উত্সের ধরণটি (যেমন রিং লাইট সোর্স, ব্যাকলাইট উত্স ইত্যাদি) নির্বাচন করা এবং সাবস্ট্রেটের বৈশিষ্ট্যযুক্ত পয়েন্টগুলি স্পষ্টভাবে উপস্থাপন করা হয়েছে তা নিশ্চিত করার জন্য আলোর তীব্রতা সামঞ্জস্য করাও প্রয়োজনীয়, এটি স্বয়ংক্রিয়ভাবে সারিবদ্ধকরণের জন্য সঠিক চিত্রের তথ্য সরবরাহ করে।

অংশগুলি একত্রিত হওয়ার পরে, স্বয়ংক্রিয় (সিসিডি) কাউন্টারপয়েন্ট উচ্চ নির্ভুলতা স্ক্রিন প্রিন্টিং প্রেস ডিবাগিং পর্যায়ে প্রবেশ করে। ডিবাগিং কর্মীরা সরঞ্জামগুলির বিভিন্ন পারফরম্যান্স সূচকগুলির ব্যাপক পরীক্ষা এবং অপ্টিমাইজেশন পরিচালনা করে, যার মধ্যে মুদ্রণের নির্ভুলতা ডিবাগিং প্রাথমিক কাজ। ডিবাগিং কর্মীরা বিভিন্ন উপকরণ এবং পৃষ্ঠের বৈশিষ্ট্য সহ বিভিন্ন সাবস্ট্রেট নির্বাচন করে এবং বিভিন্ন প্রস্থের লাইন, জটিল জ্যামিতিক চিত্র এবং বিভিন্ন শর্তে সরঞ্জামের মুদ্রণের ক্ষমতা পরীক্ষা করার জন্য সূক্ষ্ম পাঠ্য লোগো সমন্বিত স্ট্যান্ডার্ড প্যাটার্নগুলি মুদ্রণ করে।

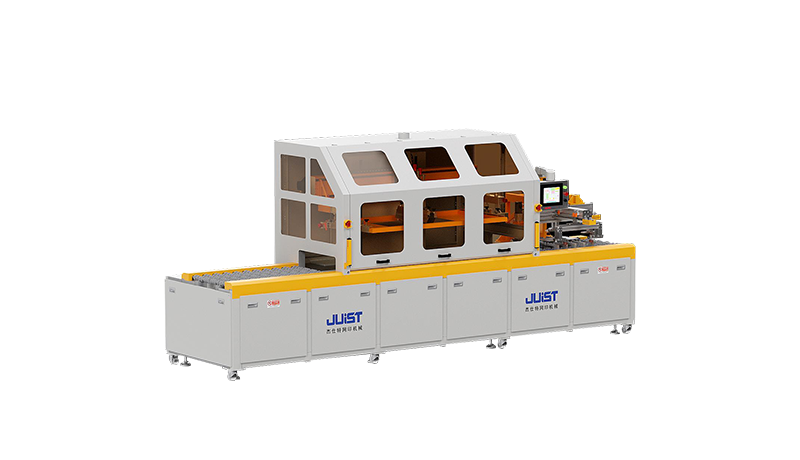

উচ্চ-শক্তি মাইক্রোস্কোপ এবং চিত্র বিশ্লেষণ সফ্টওয়্যারটির মাধ্যমে, লাইন স্পষ্টতা, প্রান্তের গুণমান এবং ডিজাইন খসড়া সহ মুদ্রিত প্যাটার্নের ম্যাচিং ডিগ্রি পরিমাণগতভাবে বিশ্লেষণ করা হয়। যদি মুদ্রণ বিচ্যুতি পাওয়া যায় তবে একাধিক দিক থেকে পরীক্ষা করা এবং সামঞ্জস্য করা প্রয়োজন। প্রিন্টিং হেডের চাপের নিয়ন্ত্রণে, চাপ সেন্সরটি রিয়েল টাইমে চাপের মানটি পর্যবেক্ষণ করতে ব্যবহৃত হয় এবং প্রিন্টিং হেড এবং স্ক্রিনের মধ্যে যোগাযোগের চাপটি চাপ সমন্বয় ব্যবস্থার মাধ্যমে পরিবর্তন করা হয়। অনুপযুক্ত চাপ অস্বাভাবিক কালি স্থানান্তর ঘটায় এবং প্যাটার্ন গুণমানকে প্রভাবিত করে। কালিটির সান্দ্রতাটি সাবস্ট্রেট এবং মুদ্রণ প্রক্রিয়াটির প্রয়োজনীয়তা অনুসারে ডিলেন্টস বা ঘনগুলি যুক্ত করে সামঞ্জস্য করা দরকার এবং কালিটির ভাল তরলতা এবং স্থানান্তরযোগ্যতা রয়েছে তা নিশ্চিত করার জন্য সান্দ্রতার উপর পরিবেষ্টিত তাপমাত্রার প্রভাব বিবেচনা করা উচিত। মুদ্রণের গতিও যথাযথভাবে নিয়ন্ত্রণ করা দরকার। খুব দ্রুত বা খুব ধীর গতি কালি স্থানান্তর প্রভাব এবং উত্পাদন দক্ষতা প্রভাবিত করবে। ধীরে ধীরে প্রিন্ট হেডের চলাচলের ফ্রিকোয়েন্সি সামঞ্জস্য করে এবং প্যাটার্ন মানের পর্যবেক্ষণের সংমিশ্রণ করে অনুকূল মুদ্রণের গতিটি সন্ধান করা দরকার।

বারবার অবস্থানের নির্ভুলতা ডিবাগিং একাধিক মুদ্রণের সময় সরঞ্জামগুলির অবস্থানের যথার্থতা নিশ্চিত করার উদ্দেশ্যে। ডিবাগিং কর্মীরা একাধিক পুনরাবৃত্তি আন্দোলন সম্পাদনের জন্য মুদ্রণ প্ল্যাটফর্মটি নিয়ন্ত্রণ করে এবং প্রতিটি আন্দোলনের পরে প্রকৃত অবস্থান পরিমাপ করতে এবং এটি প্রিসেট অবস্থানের সাথে তুলনা করতে একটি উচ্চ-নির্ভুলতা সমন্বয় পরিমাপের যন্ত্র ব্যবহার করে। যদি অবস্থানের বিচ্যুতি ঘটে থাকে তবে সংক্রমণ সিস্টেম ছাড়পত্র পরীক্ষা করা প্রয়োজন, যেমন সীসা স্ক্রু বাদাম জুটির বিপরীত ছাড়পত্র সনাক্ত করা এটি সামঞ্জস্য করা বা প্রতিস্থাপন করা দরকার কিনা তা নির্ধারণ করার জন্য; নিয়ন্ত্রণ ব্যবস্থাটি পরীক্ষা করতে সার্ভো মোটরের অপারেটিং পরামিতিগুলি (যেমন গতি ওঠানামা, টর্ক আউটপুট) বিশ্লেষণ করুন; ভিজ্যুয়াল অ্যালাইনমেন্ট সিস্টেমের স্বীকৃতি নির্ভুলতা যাচাই করতে সাবস্ট্রেট বৈশিষ্ট্য পয়েন্ট চিত্রটি পুনরায় শুট করুন এবং সমস্যা অনুসারে প্রাসঙ্গিক উপাদানগুলির পরামিতিগুলি মেরামত ও প্রতিস্থাপন বা অনুকূলিত করুন যাতে পুনরাবৃত্তি অবস্থানের নির্ভুলতা উচ্চ-নির্ভুলতা মুদ্রণের প্রয়োজনীয়তা পূরণ করে তা নিশ্চিত করার জন্য।

মুদ্রণের গতি এবং কালি স্থানান্তর পরিমাণের ডিবাগিং আন্তঃসম্পর্কিত। ডিবাগিং কর্মীরা মুদ্রণের গুণমান নিশ্চিত করার ভিত্তিতে সরঞ্জামগুলির অনুকূল অপারেটিং পরামিতিগুলি অন্বেষণ করে। মুদ্রণের গতি বাড়ানোর সময়, মুদ্রণ মাথা চলাচলের ফ্রিকোয়েন্সিটি সিঙ্ক্রোনালিভাবে সামঞ্জস্য করা দরকার এবং স্ক্র্যাপার কোণ এবং চাপকে সূক্ষ্মভাবে সামঞ্জস্য করা দরকার। স্ক্র্যাপার কোণ এবং চাপ পর্দায় কালি স্ক্র্যাপিং এবং স্থানান্তরকে প্রভাবিত করবে। অনুপযুক্ত কোণ এবং চাপ অসম কালি স্থানান্তর বা অস্বাভাবিক স্থানান্তর পরিমাণের কারণ হবে। ডিবাগিং কর্মীরা বিভিন্ন প্যারামিটার সংমিশ্রণগুলি চেষ্টা করে, প্যাটার্নের মানের পরিবর্তনগুলি রেকর্ড করে এবং মুদ্রণের গতি, কালি স্থানান্তর পরিমাণ এবং মুদ্রণের মানের মধ্যে সম্পর্কের বক্ররেখা আঁকেন, যাতে তিনটির মধ্যে সেরা ভারসাম্য বিন্দু নির্ধারণ করতে পারে এবং সরঞ্জামগুলির উচ্চ-স্পিড অপারেশনের অধীনে স্থিতিশীল এবং অভিন্ন কালি স্থানান্তর এবং উচ্চ-মানের মুদ্রণ আউটপুট অর্জন করে।